چالشهای ماشینکاری استیل 321

کاربیدهای پوششدار: استفاده از ابزارهای کاربیدی با پوششهای پیشرفته مانند TiAlN، AlCrN یا الماس مانند (DLC) میتواند مقاومت به سایش را افزایش داده و ضریب اصطکاک را کاهش دهد.

کاربیدهای پوششدار: استفاده از ابزارهای کاربیدی با پوششهای پیشرفته مانند TiAlN، AlCrN یا الماس مانند (DLC) میتواند مقاومت به سایش را افزایش داده و ضریب اصطکاک را کاهش دهد.

شکلدهی گرم به فرآیندی اطلاق میشود که در آن فلز در دمایی بالاتر از دمای تبلور مجدد آن تغییر شکل مییابد. در این دما، فرآیند تبلور مجدد همزمان با تغییر شکل رخ داده و از انباشت تنش و سختکاری کرنشی جلوگیری میکند.

حل شدن کاربیدها: در این دما، کاربیدهای کروم (که ممکن است در مرز دانهها تشکیل شوند) به طور کامل در ماتریس آستنیت حل میشوند.

فولادهای ضدزنگ آستنیتی مانند سری ۳۰۰ به دلیل ساختار کریستالی FCC خود، چقرمگی و مقاومت خوردگی عالی در دماهای پایین و بالا ارائه میدهند.

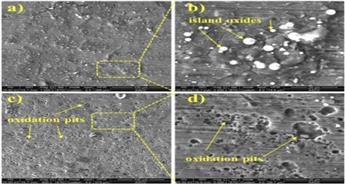

کروم مهمترین عنصر آلیاژی در تمام فولادهای زنگنزن است. در استیل 321، حضور حداقل ۱۷ درصد کروم، عامل اصلی ایجاد خاصیت "زنگنزن" بودن است. مکانیزم عمل کروم، تشکیل یک لایه بسیار نازک، چسبنده و نامرئی از اکسید کروم (Cr₂O₃) بر روی سطح فلز است.

اساس عملیات حرارتی در این فولادها، بر پایه کنترل حلالیت عناصر آلیاژی و پایداری فازهای مختلف است. عناصری مانند کروم، نیکل، مولیبدن، نیوبیم و تیتانیم که مسئول خواص نسوزبودن و مقاومت به خوردگی هستند، باید به صورت یکنواخت در ساختار فولاد توزیع شوند.

گرید ۳۰۴ رایجترین و پراستفادهترین نوع فولاد زنگنزن در جهان است. این آلیاژ از دسته فولادهای آستنیتی بوده و ساختار کریستالی آن باعث چقرمگی و انعطافپذیری عالی میشود.

هدف اصلی در برش این فولادها، ایجاد یک برش تمیز، بدون اعوجاج حرارتی (تغییر شکل) و با حداقل تأثیر بر روی خواص ذاتی ماده است.

در علم مواد، مواد نسوز به موادی اطلاق میشود که قادر به مقاومت در برابر دماهای بسیار بالا (معمولاً بالای ۱۵۰۰ درجه سانتیگراد) هستند، بدون اینکه ذوب شوند، دچار تغییر شکل ساختاری اساسی گردند یا به سرعت تجزیه شوند.

این مقاله به بررسی مقایسهای پایداری رنگ و مقاومت به خوردگی اتمسفری این سه گرید در کاربردهای معماری میپردازد.